AMA Gusberti, storica azienda di Vigevano (Pavia), è in continuo sviluppo di tecnologie e automazioni a basso consumo e ridotto impatto ambientale.

AMA Gusberti è un’azienda di Vigevano (Pavia) operante fin dal Secondo Dopoguerra nell’industria calzaturiera, la cui produzione comprende macchinari per suole monodensità, bidensità, ciabatte, sandali, fussbett, articoli tecnici, scarpe sportive e scarpe di sicurezza. La sua produzione viene esportata in tutto il mondo, mentre i suoi macchinari sono presenti nelle aziende dei più importanti distretti della calzatura. La sua storia è l’evoluzione di una realtà industriale nata e cresciuta nel distretto della calzatura di Vigevano, ancora oggi uno dei più importanti a livello nazionale.

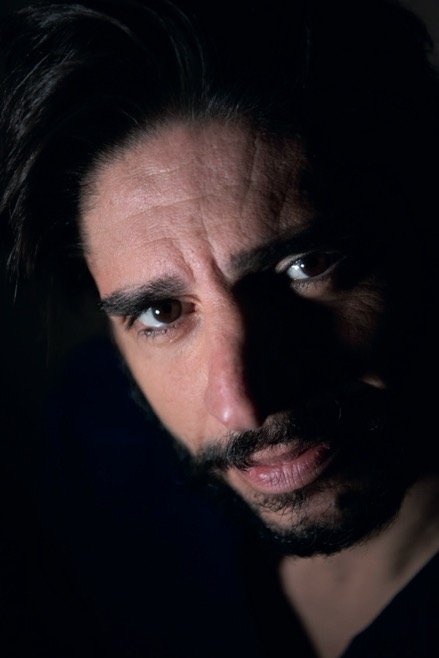

La società AMA Srl è stata fondata nel 1948 ed ha iniziato la propria attività producendo macchine di elevata tecnologia e qualità. Nel 1985, in seguito ad una ristrutturazione organizzativa, con l’ingresso in società di nuove figure, è nata la AMA Gusberti srl, di cui attualmente è socio di maggioranza Stefano Greco, che abbiamo intervistato in Fiera a Milano, in occasione del Salone Simac, ospitato nello scorso mese di settembre. Il rinnovamento attuato dal management, ha portato questo marchio ad affermarsi in breve tempo come leader mondiale nella costruzione di macchine rotative automatiche per lo stampaggio di suole in poliuretano, stampaggio diretto su tomaia ed altri articoli tecnici. Negli ultimi anni il focus è stato sulla tecnologia del contenimento dei consumi energetici e sui sistemi di automazione in grado di garantire risparmi di materiali da stampaggio, distaccanti e, dove possibile, lavaggi ad acqua.

“Sin dalla metà degli Anni Ottanta – ci ha confidato Stefano Greco – AMA Gusberti si è affermata nel mondo delle macchine a colata per la realizzazione di suole ed è tuttora leader in questo settore. Attualmente nel mercato siamo tra quelli che producono il maggior numero di macchine per colata per la produzione di suole del comparto fashion. Io sono entrato in azienda nel 1999, avevo poco più di 20 anni, come progettista meccanico, che è poi la professione legata al mio percorso di studi, e gradualmente ho iniziato a ricoprire varie mansioni. Dopo aver sviluppato molti prototipi e progetti innovativi il mio ruolo è cambiato dal 2015, in virtù dell’acquisto di quote azionarie. In realtà già prima di questa data la sentivo “mia come azienda”, si è trattato di un passaggio quasi naturale. Negli ultimi anni abbiamo sviluppato tantissimi brevetti in svariati settori, sia nelle macchine a colata che nelle macchine a iniezione”.

Quali sono le vostre eccellenze?

“Sicuramente la produzione di macchine per colata, non solo perché riteniamo siano valide per realizzare fondi, ma perché possono produrre scarpe molto più velocemente di una macchina ad iniezione. La produzione di una macchina che fa scarpe in colata è doppia rispetto ad una macchina ad iniezione, spesso ben oltre, inoltre ha dei costi notevolmente più bassi. Attualmente le nuove produzioni ci stanno dicendo che, almeno potenzialmente, ci sarebbe la possibilità di sostituire una macchina per colata al posto di due macchine ad iniezione, proprio con lo scopo di ridurre notevolmente i costi energetici. Una delle macchine a colata che noi fabbrichiamo e che abbiamo esposto in Fiera a Milano può arrivare a produrre 200 paia all’ora, rispetto alle 100 paia di una ad iniezione”.

Un punto focale nella determinazione dei costi di stampaggio è l’incidenza della mano d’opera.

È il vero nodo, gestibile solo grazie alla maggiore automazione del processo. In Ama Gusberti abbiamo puntato molto su questo aspetto, da tempo abbiamo instaurato un’importante collaborazione con Robot System: loro sono complementari a noi e viceversa, tutti i progetti vengono sviluppati insieme. Sono riconosciuti nel settore della calzatura come grandi esperti, rappresentano l’eccellenza. Abbiamo un confronto continuo, sviluppiamo insieme i progetti, c’è collaborazione e convergenza, spesso esponiamo assieme nelle fiere internazionali”.

Anche alla luce dell’attuale situazione economica quali sono le principali richieste che arrivano dal mercato?

“Instauriamo con i nostri clienti un rapporto molto stretto, cerchiamo sempre di accontentarli e di andare incontro ad ogni esigenza, sia per chi utilizza impianti a colata, come alcuni settori della moda, o ad iniezione che continuano ad essere più utilizzate ad esempio nella produzione delle calzature militari o di sicurezza.

I nostri progettisti sono in continuo sviluppo, ad esempio abbiamo un brevetto su un portastampo completamente brushless per poter controllare automaticamente la chiusura del fondo, che è sempre stato il problema principale nel mondo dell’iniezione. Infatti non c’è più una regolazione manuale del fondo dei due stadi, il sistema è gestito da un driver elettrico ad altissime prestazioni, con il notevole vantaggio di poter gestire la forza di chiusura la velocità e memorizzare e trasferire i dati di stampaggio da una macchina all’altra. Prevediamo un forte sviluppo di questi sistemi ma d’altronde non possiamo pensare di rivoluzionare il settore in pochi anni, per questo diversi nostri clienti utilizzano entrambi i tipi di macchine, poi dipenderà da loro fare le scelte per il futuro”.

Come si identifica il vostro impegno a livello ambientale?

“Innanzitutto il fatto di costruire macchine molto più produttive permette già di essere maggiormente sostenibili, nel senso che si può davvero risparmiare energia. Inoltre abbiamo ideato sistemi per utilizzare il poliuretano riciclato, con percentuali che arrivano al 50%: si tratta di una miscela di poliuretano mista ad una parte di riciclato, abbiamo già prodotto diverse macchine come queste, particolarmente apprezzate per realizzare sottopiedi. Utilizziamo motori e componenti a basso consumo di energia, sistemi particolari di dosaggio dello spruzzo del distaccante per evitare overspray, imballaggi sostenibili. Nei settori dove è possibile tendiamo a fare i lavaggi ecologici, addirittura ad acqua. Il mondo della moda richiede con decisione ai fornitori un atteggiamento responsabile e noi siamo fieri di fare la nostra parte”.

Stefano Greco

Stefano Greco e Lavinia Marzorati allo stand AMA Gusberti all’ultima edizione di Simac