Il lancio delle nuove soluzioni nel primo quadrimestre 2025

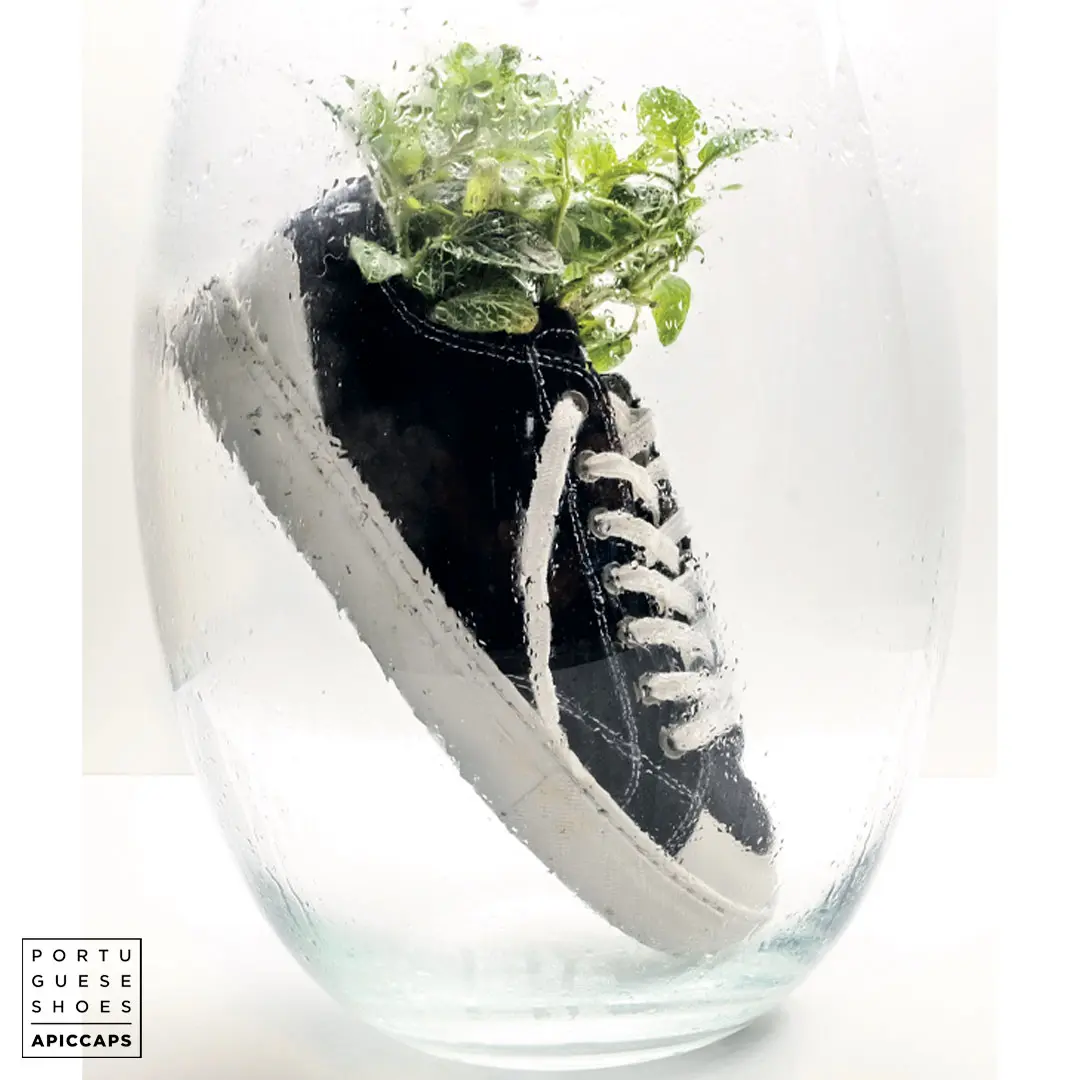

Scarpe realizzate con la buccia di mela o di ananas? È realtà! La rivoluzione green di BioShoes4All. Arriva nel 2025 una nuova generazione di calzature eco-sostenibili, realizzate con materiali innovativi e processi produttivi a basso impatto ambientale. Pensate a scarpe fatte con scarti di olive, fondi di caffè, riso, gusci d’uovo, estratti di ulivo o di pino, addirittura cozze o concentrato di pomodoro. Non è fantascienza, ma la realtà di BioShoes4All, un progetto che sta per lanciare sul mercato una nuova gamma di prodotti eco-friendly. Lo stesso coinvolge ben 70 partner, tra cui 20 istituzioni di ricerca e sviluppo e 50 aziende, con un investimento di 62 milioni di euro, finanziato dal PNRR, che sarà completato entro la fine del 2025. “Abbiamo creato una rete di aziende che rappresentano ogni fase della filiera”, sottolinea Maria José Ferreira, coordinatrice del progetto, “con l’obiettivo comune di rivoluzionare il settore in termini di sostenibilità di materiali, prodotti chimici e processi produttivi, ma anche di modelli di business e di prodotti finali di calzature e pelletteria”.

Un progetto pionieristico per l’industria calzaturiera portoghese

“BioShoes4All è il progetto più ambizioso mai intrapreso dall’industria calzaturiera portoghese”, afferma Ferreira, “e rappresenta il più grande investimento in ricerca, sviluppo, innovazione e competenze realizzato in così breve tempo, grazie al Piano Nazionale di Ripresa e Resilienza (PNRR) e a Next Generation EU”. Ferreira è convinta che “l’organizzazione stessa del progetto abbia le potenzialità per trasformare il settore calzaturiero portoghese, con un impatto significativo a livello internazionale”. Le nuove soluzioni sviluppate saranno presentate ai potenziali clienti nelle prossime fiere internazionali e il lancio sul mercato è previsto già nel 2025.

Leggerezza, design accattivante e basso impatto ambientale

“I nuovi prodotti sono il risultato di studi approfonditi per misurare e ridurre l’impronta ambientale e di carbonio”, spiega Ferreira. “Puntiamo su prodotti leggeri, dal design accattivante, realizzati con pochi materiali diversi per ottimizzare la produzione e il riciclaggio”. Tra i materiali impiegati ci sono sottoprodotti dell’industria alimentare, umana e animale: riso, cereali, noccioli di oliva, castagne, gusci di cozze, residui di potatura della vite e alghe, utilizzati per rinforzare o creare nuovi materiali, solette, rinforzi e suole. Vengono inoltre valorizzati scarti dell’industria agroforestale nazionale, come gli estratti di pino, caffè o corteccia di ulivo per la concia delle pelli. E ancora, si riciclano gli scarti della produzione di pelle, componenti e calzature per realizzare nuovi prodotti, tra cui tomaie, contrafforti e suole. “Le nuove calzature e i prodotti di pelletteria non solo durano più a lungo, ma hanno anche una minore impronta ambientale, in linea con il metodo PEF europeo”, aggiunge Ferreira. “Sono inoltre riparabili, riciclabili e riutilizzabili”. I processi produttivi sono stati ripensati in ottica eco-efficiente, con un’attenzione particolare alla riduzione dell’uso di prodotti chimici, energia e rifiuti di produzione.

Il riciclaggio al centro del progetto

Uno dei pilastri di BioShoes4All è il riciclaggio. “Il progetto interviene su tutti i materiali potenzialmente utilizzabili nelle calzature”, spiega Ferreira, “promuovendo la creazione di nuove molecole o formule per la produzione di pelle, adesivi, gomma, poliuretano o EVA, con processi produttivi orientati alla sostenibilità e alla chiusura del ciclo produttivo. Il nostro motto è: innovazione, inclusione, efficienza e ‘zero rifiuti’. Per questo, la nuova generazione di pelli, solette e suole sarà fino al 100% organica, riciclata o riciclabile, con caratteristiche superiori di flessibilità, resistenza all’usura e proprietà antiscivolo”. Infine, il progetto prevede investimenti in tecnologie all’avanguardia per la produzione di bio-rivestimenti, bio-plastiche, bio-gomma e bio-componenti. “BioShoes4All contribuisce all’implementazione in Europa dei primi sistemi per la produzione di componenti e calzature in materiali termoplastici espansi e riciclabili”, conclude Ferreira.