Erretre, azienda leader nella produzione di macchinari per la rifinizione delle pelli, punta a trovare un equilibrio tra innovazione e sostenibilità, creando la tecnologia che può cambiare il settore della concia

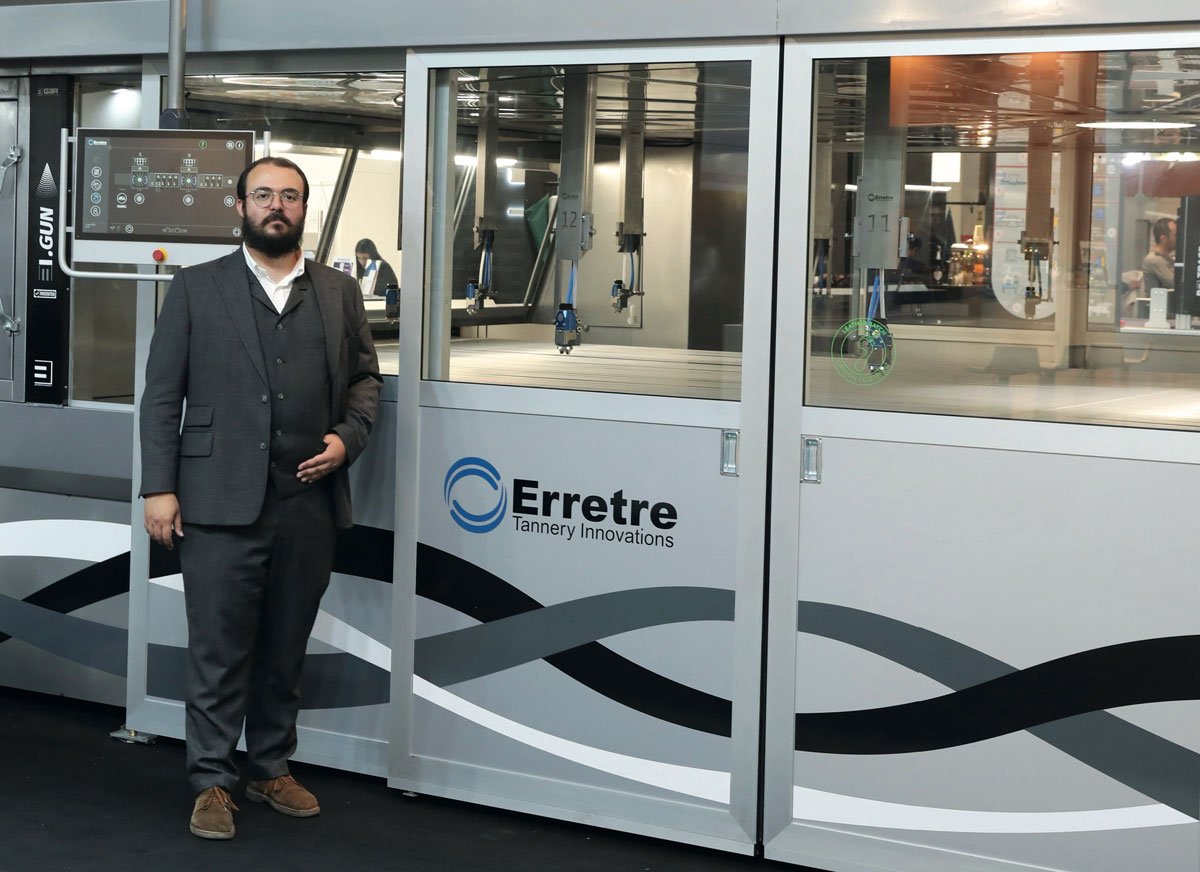

La Erretre di Arzignano, nella storia dell’industria conciaria, è un’eccellenza riconosciuta per l’innovazione tecnologica e l’eccellenza del servizio. Fondata cinquanta anni fa, questa azienda ha saputo imporsi come punto di riferimento nel settore della produzione di bottali e macchinari per la conceria, grazie a un connubio perfetto tra tradizione artigianale e soluzioni all’avanguardia. La sua è un viaggio affascinante attraverso le epoche, una sinfonia di progresso e adattamento alle mutevoli esigenze del mercato. Fin dalle sue origini, l’azienda ha affrontato con determinazione gli ostacoli, trasformandoli in opportunità di crescita. Oggi, Erretre rappresenta un baluardo dell’eccellenza italiana nel settore dei bottali e delle macchine per il settore conciario. Ma è nell’incarnare l’innovazione tecnologica che l’azienda si distingue in modo inimitabile. Attraverso l’incessante ricerca e sviluppo, l’azienda ha dato vita a macchinari all’avanguardia, capaci di rivoluzionare i processi produttivi della conceria. La loro tecnologia all’avanguardia garantisce risultati straordinari in termini di qualità e durabilità dei prodotti finali. Tuttavia, l’innovazione tecnologica non è l’unico pilastro su cui si regge questa realtà. L’obiettivo di Erretre è creare una partnership solida con i propri clienti, offrendo loro non solo prodotti all’avanguardia, ma anche una collaborazione duratura basata sulla fiducia reciproca. Per saperne di più, abbiamo incontrato Giulio Galiotto, che ci ha raccontato come l’azienda sta guidando il settore verso un futuro sempre più promettente.

Come nasce Erretre?

“Erretre nasce nel 1974 da tre soci che iniziano come studio tecnico specializzato nella progettazione di macchinari per la concia. L’idea iniziale non era quella di produrre direttamente macchine, ma di vendere le proprie idee e i propri progetti ad altre aziende del settore. Per molti anni, ha operato come semplice fornitore di servizi di progettazione, vendendo le proprie idee come royalties. Negli anni ‘80, l’azienda ha deciso di espandersi e di iniziare a produrre direttamente le macchine da concia. Erretre ha iniziato producendo cabine e tunnel di verniciatura, e successivamente si è concentrata sulla produzione di bottali. Il bottale di follonaggio Erretre ha rappresentato una rivoluzione nel settore della concia, in quanto ha consentito di sostituire i tradizionali bottali in legno con macchinari più efficienti e innovativi”.

Le prime botti che Erretre ha costruito in che materiale erano realizzate?

“Erretre ha fatto la sua entrata nel settore realizzando bottali direttamente in acciaio inossidabile. A livello tecnico, questa soluzione presentava numerosi vantaggi, ma anche alcuni svantaggi, tra cui il prezzo più elevato. Nonostante questo, i nostri bottali in acciaio inossidabile sono ancora in uso oggi, anche dopo più di 40 anni. La loro robustezza e affidabilità li rendono una scelta di investimento lungimirante. Un aneddoto: abbiamo recuperato recentemente un bottale di follonaggio Erretre colorato di marrone. Solamente i tecnici più navigati ricorderanno che in origine i nostri bottali venivano tinti di questo colore. Questo veniva fatto per un motivo puramente di marketing, in quanto più simili al colore del legno, ma che fa riflette su quanti anni quella botte sia rimasta in produzione. Questa è una storia che ben rappresenta la nostra azienda: siamo sempre alla ricerca di nuove soluzioni innovative, ma siamo anche consapevoli dell’importanza della qualità e della durabilità dei nostri prodotti”.

Dopo i bottali avete introdotti altri prodotti per le linee di rifinizione, come le cabine di spruzzatura e i tunnel di essicazione, corretto?

“Anche questo è un fatto poco noto: Erretre ha iniziato la sua attività producendo linee di rifinizione. Il bottale di follonaggio è arrivato successivamente, ma è rapidamente diventato il nostro prodotto di punta. Abbiamo continuato a produrre cabine e tunnel, ma sono sempre stati in secondo piano rispetto al bottale. Il bottale è ancora oggi il nostro fiore all’occhiello. Naturalmente, abbiamo continuato a sviluppare i progetti originali e ora la nostra offerta prevede due nuove cabine di spruzzatura basate su nostri brevetti originali: Ecotan, con abbattitore integrato, ed Ecospray, con abbattitore esterno. Abbiamo anche sviluppato il tunnel modulare Ner, sempre brevetto originale Erretre, in grado di garantire risparmi energetici fino al 30% e una asciugatura rapida esente da shock termici”.

Erretre è da sempre un’azienda attenta all’innovazione. La sua formazione tecnica ha permesso di sviluppare sempre nuovi prodotti e processi, che hanno contribuito al successo dell’azienda. Voi siete conosciuti proprio per questo atteggiamento di grande attenzione alla ricerca e sviluppo.

“La nostra è un’azienda che ha sempre avuto un approccio innovativo e di ricerca nella progettazione e nella produzione di macchinari per la concia, concentrandosi sulla qualità del prodotto finito. Fin dalle origini, Erretre ha sempre avuto una dicotomia ben bilanciata tra personale tecnico meccanico e tecnico conciario. Io stesso ho studiato tecnologia conciaria invece che ingegneria meccatronica o meccanica e credo che questa caratteristica abbia contribuito enormemente a formare la nostra cultura aziendale. Per noi, la qualità della pelle è sempre la priorità. Se sviluppiamo un’innovazione che ci permette di produrre più pelle, ma a discapito della qualità, non la consideriamo un pieno successo. Crediamo che la strada giusta sia quella di produrre materiali sempre migliori, sia in termini di qualità che di prestazioni. Questo approccio è stato uno dei fattori

che ha contribuito al successo di Erretre. Certo, non c’è nulla di sbagliato nel voler ridurre i costi, tuttavia crediamo che la qualità dovrebbe sempre essere la priorità. Quando la qualità è alta, i costi possono essere contenuti senza compromettere le prestazioni. Questo è il nostro obiettivo, e continueremo a lavorare per raggiungerlo”.

Il nuovo bottale ne è un esempio?

“Assolutamente. Rispetto ai bottali tradizionali, Black Line aumenta l’efficienza della follonatura delle pelli grazie a un’innovazione tecnologica che ha portato a perfezionare il controllo di temperatura e umidità, la gestione automatica di lavorazioni e ricette via software e la tecnologia Chemical Milling® per l’iniezione dei prodotti chimici. Il tutto nell’ottica di massimizzare il risparmio energetico e la stabilità di processo. La nuova botte, ma in versione 2.0, rappresenta un grande punto di svolta per noi. Quando cambiamo una macchina, tendiamo a cambiarla in maniera radicale. In questo momento, abbiamo lavorato molto sull’ergonomia della macchina, quindi sulla comodità per l’operatore. Queste modifiche sono state apportate per migliorare ulteriormente le prestazioni della macchina e renderla più efficiente e sostenibile”.

Quali sono i vostri mercati di riferimento?

“Operiamo principalmente nel mercato estero. Il nostro core business è l’industria automobilistica, in cui abbiamo sempre avuto un grande successo. Questo è dovuto al fatto che l’industria automobilistica ha un tipo di produzione estremamente industriale, in cui la qualità assoluta è essenziale. Per garantire uno standard elevato, è necessario conoscere il processo produttivo a fondo tramite una estensiva raccolta dati e precisione di processo che non ammette variabilità. Erretre è stata un’azienda pioniera nel campo delle macchine digitalizzate negli anni ‘90. Fin dagli albori abbiamo sempre sviluppato tutte le versioni dei nostri software internamente. Più che una scelta di produzione, lo sviluppo integrale del software è un passo obbligato, perché necessitiamo di un controllo più sofisticato di un normale programma ladder. Interno è anche il nostro centro di ricerca pelli avviato ormai 10 anni fa. Una vera scommessa, perché abbiamo voluto avviare un laboratorio su scala industriale, con macchinari industriali e 1400 metri quadri, il che comporta un investimento economico e di risorse non indifferente, ma che tuttavia abbiamo avuto il coraggio di portare a termine, e oggi continua a essere il nostro cuore pulsante”.

Un’ultima domanda: quali sfide vi riserva il futuro?

“Erretre è un’azienda che si trova ad affrontare diverse sfide, soprattutto in questo periodo di incertezza economica a livello mondiale. Una delle sfide più grandi è quella di cambiare mentalità. Da un lato, siamo un’azienda che è sempre stata all’avanguardia dell’innovazione. Dall’altro lato, siamo stati spesso visti come elitisti, non competitivi in termini di prezzi. La sfida è trovare un modo per combinare questi due aspetti, per rendere l’innovazione accessibile a un pubblico più ampio. L’adesione al progetto Italtannery è un esempio di come la nostra azienda stia cercando di affrontare questa sfida. La collaborazione con altre aziende del settore conciario ci consente di venire a contatto con nuove mentalità e prospettive. Questo può aiutare l’azienda a sviluppare soluzioni innovative che siano anche competitive in termini di prezzo. Inoltre, rendere l’innovazione accessibile può aiutare a evitare che le idee migliori vengano dimenticate. Nella storia, ci sono molte innovazioni e invenzioni che non sono state utilizzate perché erano troppo complicate, o semplicemente perché non era il momento giusto. Se l’innovazione è accessibile, è più probabile che venga utilizzata e che possa avere un impatto positivo sul mondo. Questa è una sfida importante per noi, ma è una sfida che l’azienda è determinata ad affrontare. Crediamo che, combinando innovazione e competitività, Erretre possa continuare a essere un leader nel settore

della concia”.

Giulio Galiotto, Project manager