L’industria di Trissino (Vicenza), leader mondiale nella produzione di impianti per la rifinizione delle pelli, cuoio rigenerato e materiali sintetici, affronta il mercato con ulteriori novità.

In casa GEMATA le nuove sfide sono sempre dietro l’angolo. Nel 2022 l’industria di Trissino, leader mondiale nella produzione di impianti per la rifinizione delle pelli, cuoio rigenerato e materiali sintetici, è pronta a confrontarsi con il mercato del settore conciario internazionale, proponendo ulteriori novità. Sono molteplici gli impianti, in parte brevettati e venduti in tutto il mondo, in cui GEMATA ha fatto da apripista: idee spesso riproposte dalla concorrenza sotto altra forma o modelli leggermente modificati. Nell’ultimo biennio, caratterizzato da un rallentamento dell’economia a causa del Covid-19, ma anche dalla possibilità di disporre di maggior tempo per sviluppo e ricerca, GEMATA ha proseguito con investimenti cospicui in vari comparti, tra cui quello degli impianti a spruzzo e forni di asciugatura, in cui è già leader indiscussa a livello mondiale, in virtù di una riconosciuta qualità e di attrezzature tecnologicamente molto avanzate. A questo si aggiunge la capacità di garantire al cliente le soluzioni migliori, adatte al caso specifico. “Per quanto riguarda gli impianti a spruzzo – spiega Gianni Maitan – siamo protagonisti dall’inizio degli anni Duemila. Le competenze riguardano l’intero sistema, per questo motivo generalmente i nostri clienti ci chiedono la soluzione completa, ossia macchina a rullo, spruzzo e impianto di asciugaggio ad alta efficienza. Si tratta di una tecnologia che noi abbiamo introdotto per primi, spesso copiati, aspetto che ci conforta perchè significa che avevamo preso in origine la direzione giusta. Siamo stati anche i primissimi ad introdurre sul mercato l’asciugaggio ad infrarosso, sistema molto evoluto”.

Quali sono i vantaggi principali di questo sistema? In primo luogo non andiamo né a creare né a muovere polvere che rischierebbe, soprattutto sulle prime celle dove il prodotto è ancora bagnato, di depositarsi sulla superficie della pelle. In secondo luogo, garantisce un ottimo standard di qualità, in particolare nel settore carrozzeria auto, dove qualsiasi “puntino” di polvere deve essere individuato, pena il rischio di dover scartare parte del prodotto. Un ulteriore vantaggio è economico, in quanto con l’infrarosso alla fine del ciclo si consuma molta meno energia elettrica rispetto ad una caldaia a vapore o a gas. Recentemente abbiamo innovato i tunnel IR inserendo sulle ultime celle, dove il prodotto chimico è già asciutto, un sistema di ricircolo dell’aria calda gestita da inverter che aumenta ulteriormente l’efficienza del tunnel stesso.

Ci può spiegare nei particolari il funzionamento dell’infrarosso? Il sistema prevede la presenza di sensori temporizzati, facilmente programmabili, che spengono le lampade IR dopo che per un tempo predefinito non transitano più pelli all’interno del tunnel. In questo modo si ottiene un notevole risparmio energetico. Le lampade IR agiscono sul prodotto chimico applicato sulla superficie della pelle, senza riscaldare né seccare l’intera pelle come avviene, invece, con altri sistemi. Ne sono esempio i tunnel a vapore o a gas che utilizzano l’aria calda che riscalda l’intera pelle senza poterne determinare con precisione la temperatura sulla sua superficie o i sistemi a Radiofrequenza o a micro onde che “estraggono” l’umidità sull’intero spessore della pelle. Grazie al nostro sistema possiamo controllare in modo preciso la temperatura della superficie della pelle su ogni cella, con la possibilità di autoregolare la potenza delle lampade in funzione della temperatura desiderata per ottimizzare l’asciugaggio. Con il riscaldamento IR riusciamo a mantenere la pelle morbida in quanto non viene nè disidratata né seccata e tale vantaggio vale sia per le rifinizioni a rullo che a spruzzo; in più il sistema di riscaldamento a infrarosso, oltre a far risparmiare energia elettrica, accelera la catalizzazione dei prodotti chimici rispetto agli altri sistemi tradizionali di asciugaggio.

Come si spiega la vostra leadership a livello mondiale in questo ambito? Da sempre noi manteniamo implementata la costruzione degli spruzzi, nessuno può mettere in discussione la nostra esperienza ed efficienza, soprattutto grazie alla nostra possibilità di garantire assistenza in tutto il mondo in tempi estremamente rapidi. Il network di “pronto intervento” che abbiamo non ha uguali: oltre ai tecnici per l’assistenza in loco abbiamo un ufficio tecnico di quindici persone in grado di dare soluzioni personalizzate a clienti di tutto il mondo. I clienti, quando scelgono il partner a cui affidarsi per l’acquisto dei macchinari, dovrebbero valutare soprattutto l’aspetto del “Service” in quanto i fermi macchina, che bloccano le produzioni, sono deleteri per l’industria del settore pelle.

Cosa caratterizza in particolare gli impianti a spruzzo con il marchio GEMATA? Negli impianti di spruzzatura, sia con cabine rotative SPRAYSTAR sia con cabine SPRAYSTORM, montiamo la nostra elettronica, dotata di sistemi di lettura della pelle innovativi. Il cambio di colore automatico con il lavaggio contemporaneo di tutte le pistole viene effettuato in meno di venti secondi. Abbiamo, inoltre, una soluzione di lavaggio delle pistole no-stop, con la quale vengono montate due pistole per ogni braccio: una serie di pistole continua a spruzzare senza mai fermarsi mentre l’altra serie viene lavata nel passaggio davanti all’abbattitore. Per quanto riguarda il trasporto delle pelli nella cabina di spruzzatura, il limite della soluzione classica del trasporto a fili è che questi tendono a rompersi, soprattutto se si va a “grattare” il prodotto in eccesso quando è secco. Per ovviare a questa problematica noi siamo intervenuti con sistemi di lavaggio automatico del filo subito dopo la verniciatura, quando è ancora bagnato: si tratta di un’operazione che proponiamo da una decina d’anni e che abbiamo esportato in tutto il mondo. Questa tecnologia consente al filo di entrare nella parte bassa del tunnel di asciugaggio e di rientrare in cabina, assicurando il lavaggio immediato e il vantaggio sia di evitare la polvere dovuta alla raschiatura dei fili sia di aumentarne la durata. Altro aspetto da considerare è il nostro sistema di aspirazione ed abbattimento dei fumi estremamente efficiente grazie al quale abbiamo ridotto notevolmente le emissioni in atmosfera, ben oltre i limiti imposti dalle attuali leggi in vigore. Bisogna aggiungere che le nostre cabine possono essere dotate di un sistema di alimentazione forzata dell’aria prelevata dall’esterno della rifinizione, riscaldata e filtrata al fine di mantenere in sovrapressione la cabina stessa: in pratica viene riemessa in cabina l’aria che viene aspirata dall’abbattitore evitando che entri polvere nella zona di spruzzatura. Altro vantaggio è l’albero di distribuzione posizionato sopra la cabina, all’esterno, evitando così di avere un elemento che cattura la polvere in circolo. Il design stesso della cabina è innovativo: in acciaio inossidabile, disponibile con luce di lavoro utile di 1800, 2200, 2600, 3000, 3400 e 3800 millimetri, ha una forma ottagonale per evitare il ristagno dei fumi negli angoli, mentre le sei porte sulla parte frontale consentono un facile accesso alle pistole e agli scivoli di convogliamento del velo d’acqua. Per questi motivi il nostro impianto, estremamente durevole, ha indubbiamente un costo maggiore di una normale cabina di forma rettangolare.

Sul mercato avete lanciato di recente una nuova tecnologia: di cosa si tratta? L’abbiamo chiamata SPRAYSTORM ed è un sistema di spruzzatura con dodici braccia porta pistola che si muovono indipendenti una dall’altra e perpendicolari all’avanzamento delle pelli. Nella SPRAYSTORM le pistole, nel loro movimento, disegnano dei rombi, mentre nelle cabine rotative disegnano degli archi di cerchio: il notevole vantaggio di questa soluzione è l’uniformità di distribuzione del prodotto chimico su tutta la superficie della pelle. Nella cabina rotativa, invece, le pistole spruzzano una quantità maggiore di prodotto chimico sul lato in cui la velocità di rotazione delle pistole ha la stessa direzione dell’avanzamento delle pelli ed una quantità minore sul lato in cui la rotazione della pistola è contraria alla direzione di avanzamento. Sulla SPRAYSTORM sono disponibili fino a dodici braccia nel modello con luce di lavoro 3400 ed ogni singola pistola può essere alimentata con un diverso colore ed una diversa quantità di prodotto per poter realizzare particolari effetti sulle pelli: un risultato impossibile da ottenere con le cabine rotative.

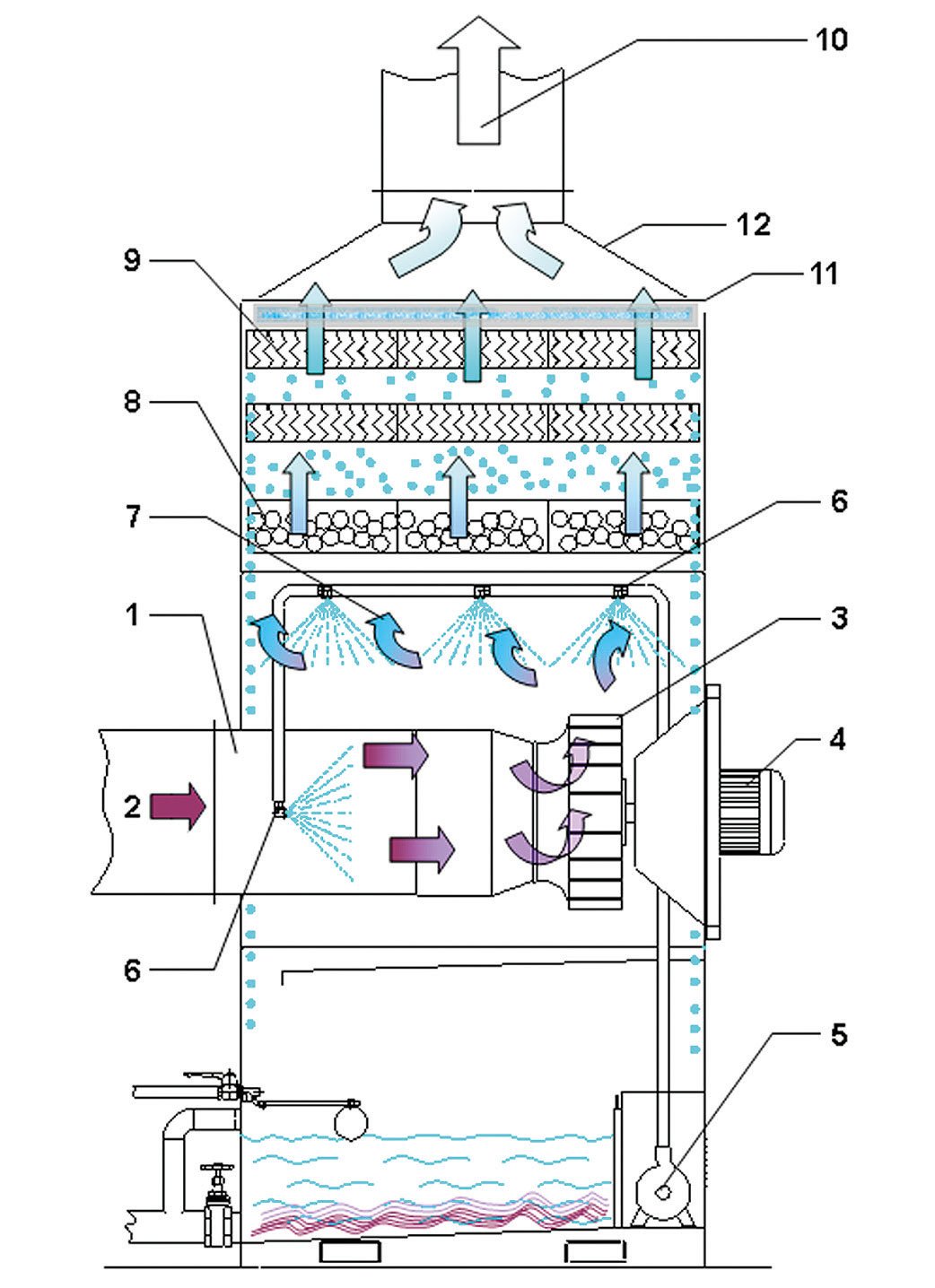

Il problema dell’emissione dei fumi nell’ambiente come l’avete risolto? Un’ulteriore innovazione dei nostri spruzzi è proprio l’abbattimento dei fumi. In passato utilizzavamo il sistema dei corpi solidi in movimento, ossia le tradizionali sfere che ruotando nel cestello a metà altezza catturano il particolato solido che sale verso l’alto, gli spruzzi d’acqua per tenere pulite le palline e i labirinti che fermano le particelle d’acqua prima che possano raggiungere il camino. Nei nuovi abbattitori, oltre ad aumentare notevolmente la superficie totale dei corpi solidi, abbiamo aggiunto un sistema di filtratura a secco con la sostituzione automatica del filtro, in modo da catturare alla fine dell’ultimo stadio anche il particolato solido più sottile. Questo sistema di abbattimento è capace di dimezzare il particolato solido emesso riducendo anche le dimensioni delle singole particelle. In aggiunta, forniamo anche un dispositivo per la sostituzione semiautomatica del filtro quando quest’ultimo esaurisce il suo potere filtrante.

Ci può fare altri esempi di soluzioni per eliminare la polvere negli impianti di spruzzatura targati GEMATA? Nel settore automotive forniamo delle soluzioni di trasporto delle pelli particolarmente apprezzate negli Stati Uniti. La soluzione l’abbiamo studiata e ottimizzata assieme ad un cliente prestigioso. Si tratta di installare un sistema di trasporto delle pelli non tramite il tappeto a fili ma tramite una rete in plastica con maglie larghe. La rete si muove grazie a due catene laterali che trasportano la rete sorretta trasversalmente da dei tubicini di cartone. Considerando un lavoro a ciclo continuo di 24 ore al giorno, il prodotto chimico si deposita sulle maglie della rete, si asciuga all’interno del tunnel fino a diventare una guaina sempre più spessa sulla superficie della rete. A fine settimana, l’operatore rimuove la guaina di prodotto chimico secco arrotolandola su sé stessa, ripristinando la rete di trasporto come era in origine. Lavorando 24 ore al giorno la rete viene sostituita in poco tempo ogni due mesi. Il notevole vantaggio di questa soluzione è di eliminare la polvere che si forma quando si usa il raschia fili per pulire i fili dal prodotto chimico secco oppure di risparmiare l’acqua quando si usa il sistema di lavaggio dei fili dal prodotto chimico umido. www.gemata.it

Gianni Maitan – Amministratore delegato – Gemata SpA

Gemata abbattitore fumi ECO-SCRUBBER

1 Entrata fumi

2 Bocca aspirazione

3 Girante centrifuga

4 Motore girante

5 Pompa ricircolo

6 Ugelli acqua inferiori

7 Flusso aria-acqua

8 Filtro con sfere

9 Separatore di gocce

10 Uscita aria depurata

11 Filtri a secco

12 Trasduttore differenziale

Gallery