Quest’anno l’azienda Miperval celebra un traguardo significativo: 60 anni di attività nel settore della minuteria metallica, della tecnologia e dell’innovazione nel segno della creatività e dell’eccellenza

Fondata nel 1963, Miperval, situata nella provincia di Varese, ha costruito una solida reputazione come fornitore d’eccellenza nel campo della produzione di minuteria metallica di alta qualità, offrendo servizi di consulenza, progettazione, sviluppo e produzione a una vasta gamma di settori, tra cui la moda, il work&safety e il pet, vantando una particolare specializzazione nella produzione di articoli per pelletterie, valigerie, cinturifici, calzaturifici e abbigliamento.

La storia di Miperval è una testimonianza di impegno costante verso la creatività, l’innovazione e il servizio. Fin dalle sue origini, l’azienda ha dimostrato una dedizione incessante nel soddisfare le esigenze dei clienti e nell’adattarsi alle sfide in evoluzione del mercato sempre più competitivo. Con una visione all’avanguardia e uno sguardo rivolto al futuro, questa realtà ha sempre investito in ricerca e sviluppo per rimanere allineata con le ultime tendenze fashion. L’azienda ha saputo abbracciare le opportunità offerte dall’era digitale e ha continuamente innovato i suoi processi produttivi per garantire prodotti di stile e soluzioni personalizzate per i clienti. La creatività è infatti un elemento chiave nella filosofia di Miperval, che si impegna a promuovere un ambiente lavorativo volto a favorire l’innovazione e l’esplorazione di nuove idee attraverso l’incoraggiamento alla libera espressione e al pensiero fuori dagli schemi. L’azienda nutre un terreno fertile per far emergere soluzioni uniche e visionarie e le menti creative che vi lavorano all’interno sono costantemente spinte a superare i limiti convenzionali e a sviluppare idee che si distinguono per la loro originalità e funzionalità. Ma la creatività da sola non basta. Miperval è consapevole che qualità e servizio sono le chiavi per rimanere competitivi in un mercato in continua evoluzione. L’azienda ha dimostrato la sua capacità di adattarsi alle nuove tecnologie e ai cambiamenti delle esigenze dei clienti, anticipando le tendenze del settore e fornendo soluzioni veloci e personalizzate. La costante ricerca di nuovi materiali, processi e tecnologie ha permesso di sviluppare prodotti che soddisfano le richieste sempre crescenti del mercato. Passione e tecnologia sono il cuore pulsante dell’azienda, che investe costantemente in attrezzature e strumenti di produzione all’avanguardia, garantendo una qualità superiore e una maggiore efficienza nel processo di produzione, come accaduto negli ultimi due anni. Miperval valorizza l’utilizzo delle tecnologie digitali e dell’automazione per migliorare la precisione di esecuzione, la velocità di consegna e la qualità dei suoi articoli. La costante evoluzione tecnologica e l’attenzione al cliente sono ciò che ha permesso di rimanere un riferimento nel settore e di soddisfare le esigenze più particolari. Al centro della missione di Miperval c’è infatti il servizio al cliente. L’azienda si impegna a offrire un’esperienza di alto livello, basata su una comunicazione aperta e trasparente, tempi di consegna rapidi e una risposta pronta alle richieste. Tutti, all’interno dell’azienda, credono che il successo sia strettamente legato alla soddisfazione dei clienti e lavorano instancabilmente per superare le aspettative, costruendo relazioni solide e durature con i suoi partner commerciali. Il segreto per Miperval risiede nella combinazione di creatività, innovazione, tecnologia e servizio. Capace di offrire soluzioni personalizzate che si adattano perfettamente alle necessità dei clienti più esigenti, grazie alla sua vasta esperienza e competenza nel settore, Miperval fornisce anche consulenza tecnica e supporto durante tutto il processo, dall’ideazione, alla produzione, e oltre. Guardando al futuro, Miperval continua a investire nella ricerca e nello sviluppo di soluzioni innovative e nelle nuove generazioni che rappresentano il domani. Consapevole che l’innovazione è un processo continuo, la società si impegna a rimanere al passo con l’evoluzione del mercato attraverso la collaborazione con partner strategici, l’apertura verso nuove idee e l’ascolto delle esigenze dei clienti, ed è pronta ad affrontare le sfide del futuro e a dirigersi verso nuovi orizzonti.

Miperval ha anche abbracciato la sostenibilità come parte integrante della sua strategia aziendale ed è impegnata a ridurre l’impatto ambientale delle sue operazioni adottando processi a zero scarto e pratiche di riciclo. L’azienda è consapevole dell’importanza di preservare l’ambiente per le generazioni future e si impegna a essere leader anche in questo.

Durante la nostra visita in azienda, abbiamo avuto modo di apprendere i dettagli di questa bella storia familiare ed imprenditoriale da diverse personalità che svolgono il proprio lavoro con passione e dedizione, primo fra tutti Giancarlo Mazzucchelli, Amministratore Unico, in forza sin dall’adolescenza.

La vostra è una storia importante, una storia, appunto, che è iniziata sessant’anni fa. Ce ne parlerebbe?

“In realtà, la nostra storia è iniziata ancor più lontano perché mio padre iniziò negli anni ‘50. In quel periodo, la città era un importante centro industriale per questo settore, con circa 150 imprese attive, tra valigerie e calzaturifici. A fondarla nel 1963, con l’acronimo di MInuteria PER VALigeria, furono i miei genitori, Carla e Dino Mazzucchelli, con quest’ultimo che decise di mettersi in proprio, mettendo a frutto l’esperienza lavorativa accumulata dal 1950 in poi, periodo nel quale condusse l’attività nello stesso settore. Dopo 10 anni dalla fondazione, costruirono la prima parte dell’attuale capannone, dando vita questa realtà, che ancor oggi porta avanti il loro lavoro. Io ho iniziato a lavorare in azienda come apprendista, all’età di 13 anni. Ho imparato il mestiere da mio padre e da mio fratello, che si è unito a noi alcuni anni dopo. Dopo il servizio militare, sono ritornato e ho continuato a lavorare qui: l’azienda nel frattempo era passata sotto la gestione di tutta la famiglia. Abbiamo lavorato insieme per molti anni, con passione e determinazione, e abbiamo costruito una realtà solida e di successo. Tre anni fa, mio fratello ha deciso di ritirarsi dalla società e io ho ne assunto la guida. Sono orgoglioso di continuare la tradizione di famiglia e di condurre l’azienda verso il futuro”.

Cosa vede nel futuro di Miperval?

“Sto aspettando con ansia il ritorno di mia figlia dall’Inghilterra. Da qualche anno, lei vive e lavora a Londra, dove ha trovato un’ottima opportunità professionale. Tuttavia, sono riuscito a convincerla a tornare a casa e a unirsi all’azienda di famiglia. Sono convinto che le sue competenze e la sua esperienza saranno un valore aggiunto per l’azienda. Il coinvolgimento delle nuove generazioni è fondamentale per il futuro di una società, in quanto porta nuove idee, competenze e prospettive”.

Può raccontarci come è cambiato il modo di lavorare nel settore della moda, degli accessori e della metalmeccanica nel corso degli anni?

“Il modo di lavorare in questo settore è cambiato radicalmente negli ultimi dieci anni. In passato, tutto era fatto a mano, con attrezzature rudimentali. Non c’erano nemmeno i muletti per caricare i rotoli di ferro. Con l’introduzione delle automazioni, siamo stati in grado di aumentare la produttività e la qualità dei nostri prodotti. Circa sette anni fa, abbiamo acquistato i primi due centri di lavoro per la lavorazione dell’ottone. Successivamente, abbiamo acquisito un altro centro di lavoro per la produzione degli stampi. Oggi, siamo in grado di offrire una gamma di prodotti molto ampia, che include la zama in fusione centrifuga, la zama in pressofusione, il ferro tranciato o in filo e stampato, l’alluminio in filo, l’ottone tranciato o in filo e l’acciaio inox in filo. Siamo in grado di soddisfare le esigenze di tutti i nostri clienti, anche per quanto riguarda le fasce di prezzo”.

Quali sono i vostri punti di forza?

“La nostra azienda si distingue per la sua capacità di soddisfare le esigenze di tutti i clienti, sia in termini di quantità che di prezzo, soprattutto attraverso l’innovazione. Grazie ad un magazzino sempre fornito di ferro e ottone, siamo in grado di evadere anche piccole commesse in tempi rapidi. Per quanto riguarda la pressofusione, abbiamo un magazzino di grezzo che ci permette di soddisfare anche richieste last minute. Inoltre, offriamo un’ampia gamma di prodotti, con oltre 50mila articoli a catalogo e almeno 5 varianti per ogni articolo e ciò ci consente di soddisfare qualsiasi esigenza, anche le più particolari. Il nostro obiettivo è fornire ai nostri clienti un servizio impeccabile, risolvendo le loro problematiche e soddisfacendo le loro domande: accontentare le necessità dei clienti in maniera efficace e veloce è un elemento importante per il nostro successo in un mercato che si fa sempre più esigente. Negli ultimi due anni siamo cresciuti proprio grazie a questa capacità; in particolare, abbiamo registrato un aumento delle richieste di piccoli ordinativi, che richiedono una maggiore flessibilità e rapidità di esecuzione. Per rispondere a questo tipo di ordini, manteniamo sempre alte le nostre scorte di materiale grezzo, il che ci permette di avere sempre a disposizione quanto necessario per soddisfare anche le richieste più urgenti. Inoltre, abbiamo potenziato il nostro team di progettazione e produzione, per garantire la massima flessibilità e qualità dei nostri prodotti”.

Qual è la sfida più grande per voi oggi?

“La sfida è riuscire ad andare avanti, senza mai fermarsi. Il mondo del lavoro è in continua evoluzione, e noi dobbiamo essere in grado di adattarci a questi cambiamenti. Dobbiamo essere capaci di innovare, di trovare nuove soluzioni, di anticipare le tendenze del mercato. Solo così possiamo rimanere competitivi e continuare a crescere. Per questo motivo, investiamo costantemente nel personale. Vogliamo che siano in grado di dare il massimo, e di contribuire al successo dell’azienda sentendosi parte della famiglia”.

Artigianalità, creatività e tecnologia, vanno di pari passo? Come riuscite ad integrare queste cose nella vostra produzione?

“La nostra esperienza ci permette di fornire un servizio di consulenza altamente qualificato ai nostri clienti. Quando un cliente ci presenta una richiesta, noi non ci limitiamo a eseguire il lavoro, ma analizziamo attentamente le sue esigenze. Consideriamo i quantitativi, le tempistiche, le caratteristiche del prodotto, e le aspettative del cliente. In base a queste informazioni, decidiamo quale è la tecnica migliore da applicare, in modo da garantire la massima qualità ed efficienza. Il nostro servizio di consulenza è molto apprezzato dai nostri clienti, perché permette loro di risparmiare tempo e denaro. Inoltre, contribuisce a ridurre l’impatto ambientale, poiché limita gli sprechi di materiale e di energia”.

Giancarlo Mazzucchelli

Dino Mazzucchelli, padre dell’attuale titolare Giancarlo

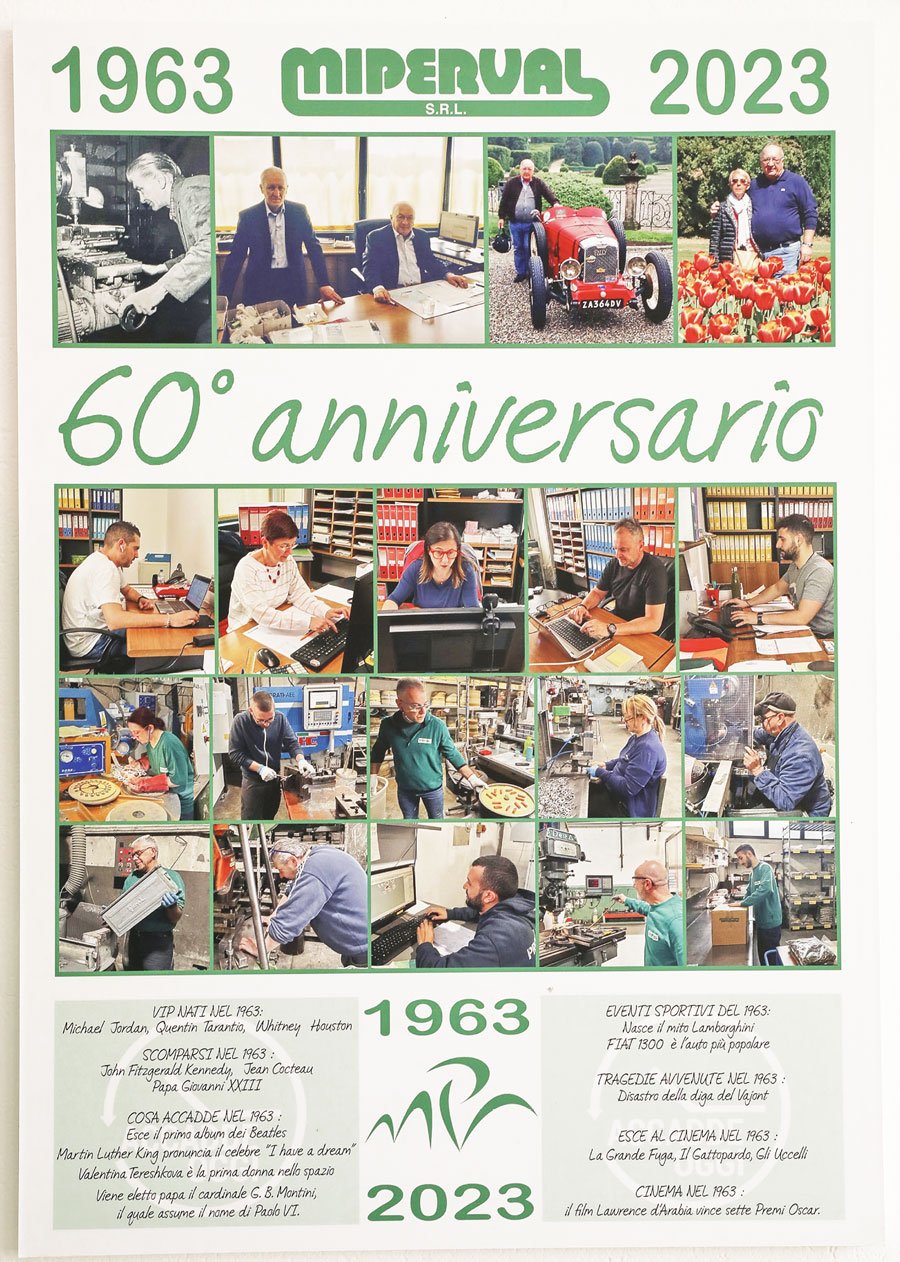

La locandina che celebra i 60 anni di attività di Miperval

Come una grande famiglia

All’interno degli uffici della Miperval di varese, un team di persone qualificate si adoperano per far sì che ‘tutto funzioni’ al meglio, proprio come in una grande famiglia. tra queste, abbiamo incontrato Maria Obiso (al centro), moglie del titolare e responsabile controllo qualità, Lorella Bassoli (a sinistra), in azienda da più di trent’anni, il cui ruolo va ben oltre la carica di responsabile amministrativo coprendo molteplici aspetti della produzione e della burocrazia interna, e Boris Pavan, responsabile commerciale entrato in Miperval solo poco tempo fa, ma che può già annoverare parecchi successi in termini di vendite e promozione aziendale.

MARIA OBISO, RESPONSABILE CONTROLLO QUALITÀ

Il controllo qualità è un momento fondamentale, in quante fasi viene effettuato?

“La nostra attenzione alla qualità si estende a tutte le fasi del processo produttivo. Le macchine vengono ispezionate periodicamente, per garantire che siano sempre in perfetto stato di funzionamento. I manufatti vengono controllati in quattro fasi: dopo la pressofusione o la fusione in gomma, dopo la burattatura, dopo la galvanica e prima della spedizione. In ogni fase, un team di esperti responsabili verifica la conformità dei prodotti alle specifiche tecniche richieste dal cliente. In caso di non conformità, i prodotti vengono scartati senza esitazione. Il nostro obiettivo è fornire ai nostri clienti prodotti di altissima qualità, che soddisfino sempre le loro esigenze”.

Si parla tanto di sostenibilità, di ecologia e di materiali green. Quanto pesa in realtà tutta questa richiesta su un prodotto come il vostro?

“La sostenibilità dei processi è un elemento fondamentale per l’impatto ambientale di un’azienda: nel nostro caso, abbiamo adottato una serie di misure per rendere i nostri processi più sostenibili possibili. Innanzitutto, abbiamo ottimizzato la produzione, in modo da ridurre gli sprechi di materiale e di energia, e raggiungere lo ‘scarto zero’: tutto quello che ‘avanza’ dalla produzione viene rimesso in circolo. L’unico vero scarto deriva dalla burattatura, che produce fanghi, smaltiti poi in apposite discariche. Abbiamo anche ottenuto la Certificazione di Conformità REACH, che attesta che i nostri prodotti siano in linea con le leggi europee inerenti alla registrazione, valutazione, autorizzazione e restrizione delle sostanze chimiche. Infine, abbiamo installato pannelli fotovoltaici che coprono in maniera rilevante il fabbisogno energetico della nostra azienda. Questa misura ci permette di ridurre le emissioni di gas serra e di risparmiare sui costi energetici. La sostenibilità dei processi è un investimento che vale la pena fare. Offre numerosi vantaggi, sia ambientali che economici”.

LORELLA BASSOLI, RESPONSABILE AMMINISTRAZIONE

Il mercato italiano rappresenta circa quanto l’estero in termini di percentuale?

“Il mercato della minuteria metallica è un mercato globale, con una presenza significativa in tutto il mondo. L’Italia è un importante produttore di minuteria metallica, con una quota di mercato globale di circa il 10%. La nostra azienda ha una quota di mercato estera del 35%, esporta i propri prodotti in tutta Europa, negli Stati Uniti, in Canada e in Messico. Il resto è tutto mercato italiano. Questo settore è in continua evoluzione, a causa di una serie di fattori, tra cui la globalizzazione, l’innovazione tecnologica e le nuove tendenze di consumo. Tuttavia, siamo stati in grado di adattarci a questi cambiamenti e di crescere costantemente. Grazie alla nostra esperienza, alla nostra flessibilità e alla nostra attenzione alla qualità, siamo riusciti a conquistare una posizione di leadership nel mercato italiano e a sviluppare la nostra presenza sui mercati esteri. Attraverso questi sforzi, siamo fiduciosi di continuare a crescere e a consolidare la nostra posizione”.

Il prossimo obiettivo?

“Il nostro obiettivo è quello di continuare a portare avanti la nostra storia, anche con le nuove generazioni. Per questo, stiamo già investendo nella formazione e nella crescita di giovani talenti, che abbiano voglia di imparare questo mestiere e di contribuire al successo dell’azienda. La nostra policy è quella di creare un ambiente di lavoro sereno e stimolante, in cui i giovani possano esprimere il proprio talento e crescere professionalmente. Crediamo che sia importante riconoscere e valorizzare il lavoro di tutti, soprattutto di chi ci mette il cuore”.

BORIS PAVAN, RESPONSABILE COMMERCIALE

Quali sono gli aspetti più interessanti del suo lavoro?

“Oltre alla parte commerciale, mi occupo anche di ricerca e sviluppo prodotto. Il settore della pelletteria, e in generale quello della moda, è in continua evoluzione. I trend cambiano rapidamente e per essere competitivi è necessario stare al passo con i tempi. Per questo motivo, è importante investire in ricerca e sviluppo. Il segreto è essere curiosi e attenti a tutto ciò che ci circonda. Bisogna osservare le persone, i luoghi, le tendenze. Dobbiamo essere sempre pronti a cogliere nuove idee e ispirazioni”.

L’ispirazione viene anche da altro?

“Le richieste dei clienti sono una fonte di ispirazione fondamentale per il nostro lavoro. A volte ci vengono fatte direttamente, ad esempio da aziende che hanno un designer interno o che hanno visto qualcosa che gli piace. In altri casi, invece, dobbiamo aiutare i clienti a trovare la soluzione giusta. Questo perché la realizzazione di un prodotto non è sempre così semplice come sembra e possono esserci problemi tecnici da risolvere. Per questo motivo, il nostro team interno è sempre pronto a trovare le soluzioni migliori per i nostri clienti. Negli ultimi anni, nel settore della pelletteria, ho notato che le aziende che hanno avuto successo sono quelle che si sono differenziate, proponendo prodotti unici e innovativi. Questo perché il mercato è sempre più competitivo e i clienti sono sempre più esigenti. In Italia, ci sono molte aziende che fanno pelletteria di alta qualità, ma sono poche quelle che riescono a differenziarsi e a proporre prodotti unici. Credo che il futuro del mercato della pelletteria italiana sia nelle mani di quelle aziende che sapranno distinguersi, proponendo prodotti di qualità e originali”.

Ci sono segnali di ripresa?

“C’è sempre fermento nel settore della pelletteria, ma poi ci si scontra con la realtà. Negli ultimi anni, soprattutto, le aziende navigano un po’ a vista, fanno fatica a programmare. Abbiamo notato che il porta a porta è ancora la strategia che funziona meglio: creare un rapporto con il cliente è fondamentale, soprattutto dopo due anni di pandemia. L’Italia è un paese molto relazionale”.

Quali sono i settori in cui opera la vostra azienda?

“Il nostro settore principale è quello della moda, ma ultimamente abbiamo iniziato a collaborare con aziende che realizzano accessori per animali. Stiamo anche studiando degli articoli per la calzatura tecnica e infortunistica, e produciamo anche articoli per la camionistica”.

L’officina: un’atmosfera di collaborazione e di condivisione

Il nostro viaggio all’interno della Miperval prosegue nei reparti di produzione, dove una squadra di esperti di ogni età e genere manovra con sapienza non solo impianti storici, benché ancora moderni e funzionali, ma anche macchinari di ultima generazione 4.0, in grado di dare valore aggiunto ad ogni elemento che viene realizzato qui, ridurre gli scarti e ottimizzare la produzione.

EMANUELE PASSAMANI, TECNICO RESPONSABILE PRESSOFUSIONE

Che tipologie di macchinari sono presenti in azienda?

“In produzione sono presenti diversi macchinari che utilizzano un processo molto simile. Sono tutti dotati di un forno e di un crogiolo, in cui viene inserita la zama, che viene poi fusa. La zama liquida viene quindi iniettata a pressione nello stampo chiuso. Questo è il processo standard per tutte le macchine utilizzate nel mio reparto. Una macchina, installata da un anno, utilizza una tecnologia più avanzata rispetto alle altre. Questa è infatti dotata di un sistema di controllo a PLC (Programmable Logic Controller), che consente di gestirla da remoto. In questo modo, è possibile controllare tutte le fasi della produzione, il materiale utilizzato, la qualità del prodotto stampato e la gestione degli ordini. Gli ordini vengono ricevuti direttamente dall’ufficio e quindi inviati al PLC, che li elabora e li invia alla macchina per la produzione”.

Che vantaggi vi porta questa nuova tecnologia?

“Con la tecnologia 4.0, il lavoro di regolazione della macchina è più preciso e accurato. Questo perché tutti i parametri della produzione sono costantemente monitorati e controllati. In particolare, con i macchinari meno moderni, alcune regolazioni devono essere eseguite manualmente, ad esempio aprendo e chiudendo valvole e rubinetti o aumentando le pressioni. Con i nuovi macchinari, invece, tutte le regolazioni possono essere eseguite da remoto, tramite un semplice tocco sullo schermo. Questa maggiore automatizzazione consente di migliorare la qualità del prodotto, ridurre gli scarti e ottimizzare la produzione. Inoltre, la raccolta e l’analisi dei dati generati dalla macchina consente di effettuare una manutenzione predittiva, che riduce il rischio di guasti e fermi macchina. I dati raccolti dalla macchina sono un patrimonio fondamentale per l’azienda: non solo compongono un importantissimo archivio, ma consentono anche di analizzare il lavoro fatto e tutte le sue componenti, in modo da evitare di ripetere errori o che si verifichino problemi in futuro”.

Com’è arrivato in Miperval?

“Ho una formazione meccanica. Mio padre ha una carrozzeria e ho iniziato a lavorare lì con lui. Tuttavia, ho sempre avuto la passione per la meccanica delle automobili e, dopo qualche anno, ho deciso di trasferirmi in Svizzera per lavorare come meccanico auto. Una volta deciso a rientrare a casa, sono arrivato in MIperval per ricoprire il ruolo di magazziniere, ma, dopo un breve periodo, mi è stata offerta la possibilità di prendere un posto vacante e lavorare in produzione, a stretto contatto con macchinari di ultima generazione. All’inizio è stato un po’ difficile approcciarmi a macchine così sofisticate, perché richiedono anche una certa competenza digitale. Tuttavia, grazie a volontà e impegno, in poco tempo mi sono trovato bene e sono riuscito a padroneggiarle.”

MASSIMO ZACCARIA, ATTREZZISTA

Qual è esattamente il suo ruolo all’interno dell’azienda?

“Sono un attrezzista e, nel mio reparto, mi occupo di realizzare stampi per la produzione industriale. La maggior parte degli stampi che produciamo vengono realizzati internamente, perché noi seguiamo tutte le fasi di realizzazione, dal grezzo al prodotto finito. Il processo inizia con la ricezione del materiale, che viene tagliato e squadrato secondo le specifiche del progetto. Successivamente, si procede con il trattamento necessario, che può essere di erosione o CNC. A questo punto, lo stampo viene temprato per aumentarne la resistenza, rettificato per migliorarne la precisione e collaudato per verificare che soddisfi tutti i requisiti. L’attrezzeria è un reparto fondamentale per la produzione di stampi, in quanto consente di effettuare modifiche o riparazioni in caso di necessità”.

Il suo ruolo prevede anche l’industrializzazione e l’ottimizzazione dei progetti dei clienti, valutandone la fattibilità tecnica e produttiva?

“Assolutamente sì. Lavoriamo in team per trovare la soluzione ottimale, considerando sempre i passaggi successivi per prevenire eventuali problemi. La realizzazione di uno stampo richiede circa due o tre settimane, per cui è importante essere sempre un passo avanti. In linea generale, abbiamo già delle basi su cui partire, in quanto disponiamo di stampi con determinate misure. Ad esempio, sappiamo che una fibra deve rientrare in un determinato range di dimensioni, e da questo dato partiamo per impostare il progetto. Tuttavia, non tutti gli stampi sono uguali, e bisogna prestare particolare attenzione a evitare la formazione di vuoti d’aria durante la pressofusione. Per questo motivo, vengono realizzati dei canali di scarico, che consentono di eliminare il materiale in eccesso senza compromettere la qualità del prodotto. La realizzazione di uno stampo richiede una certa sensibilità e un’esperienza consolidata, in quanto è necessario valutare attentamente i diversi fattori coinvolti per garantire la sua corretta funzionalità. Inoltre, è importante rispettare le tolleranze di produzione, tenendo conto anche delle linee di giunzione delle due metà dello stampo”.

Cosa le piace di più di questo lavoro?

“Il nostro lavoro è in continuo cambiamento, perché non si è mai arrivati al punto di potersi dire ‘abbiamo fatto tutto’. È sempre volto al miglioramento, sia in termini di qualità del prodotto che di efficienza dei processi produttivi. Le tecniche di lavoro cambiano costantemente, a causa dell’evoluzione tecnologica e delle nuove esigenze del mercato. Io lavoro in Miperval da 32 anni, e ho visto come le cose siano cambiate radicalmente. La mia evoluzione professionale è andata di pari passo con lo sviluppo tecnologico. Sono sempre stato in prima linea nell’adottare le nuove tecnologie, e questo mi ha permesso di migliorare le mie competenze e la mia produttività. Inoltre, ho avuto la fortuna di lavorare con un’azienda che mi ha sempre dato la possibilità di crescere senza pressioni. Questo mi ha permesso di sviluppare la mia autonomia e la mia motivazione. Sono orgoglioso di lavorare in questo team, dove si respira un’atmosfera di collaborazione e di condivisione. Tutti noi lavoriamo per un unico obiettivo: realizzare prodotti di alta qualità, che soddisfino le esigenze dei nostri clienti”.

ALESSIO QUARTESAN, ADDETTO CONTROLLO QUALITÀ E GESTIONE MAGAZZINO

Cosa ti ha portato a lavorare in Miperval?

“Ho frequentato l’ITET Daverio Casula, a Varese, dove ho conseguito il diploma Amministrazione, Finanza e Marketing. Successivamente, ho intrapreso un anno di studi universitari in economia, ma ho presto capito che non era la mia strada. Grazie a uno stage svolto in azienda, ho avuto la possibilità di conoscere da vicino il settore della produzione industriale. Questo mi ha fatto comprendere che questa poteva essere la mia strada. Dopo due mesi di stage, mi è stata offerta la possibilità di entrare a far parte dell’azienda come responsabile del controllo qualità e della gestione del magazzino. Ho accettato con entusiasmo, e da allora mi occupo di garantire la qualità dei prodotti e di ottimizzare la gestione dei materiali. Recentemente, l’azienda ha acquistato una nuova macchina laser, che ci consente di ampliare la nostra gamma di articoli e di personalizzarli in base alle esigenze dei clienti. Questo rappresenta una grande opportunità per l’azienda e per me, che ho così la possibilità di crescere professionalmente e di contribuire al successo dell’azienda”.

Cosa ti piace di questa nuova attività che stai seguendo?

“La fase di personalizzazione è prettamente grafica. Al momento sto imparando a utilizzare i programmi al meglio, in modo da poter essere più creativo, pur rispettando i canoni del cliente. Il processo inizia con un’idea, che viene poi sviluppata in un bozzetto. Successivamente, si realizzano delle prove, che vengono sottoposte al cliente per l’approvazione. La mia formazione tecnica è fondamentale per la gestione della macchina laser, che consente di realizzare incisioni e decorazioni personalizzate. Noi siamo produttori di accessori moda, ma non siamo semplici esecutori. Siamo coinvolti in tutto il processo, dalla progettazione alla realizzazione, e forniamo consulenza e creatività al cliente. Spesso, è necessario apportare degli aggiustamenti al progetto iniziale, in modo da ottenere un prodotto perfetto. Il servizio di personalizzazione è un processo complesso, che richiede competenze tecniche, creatività e capacità di ascolto. Noi di Miperval siamo orgogliosi di offrire ai nostri clienti un servizio completo, che va dalla progettazione alla realizzazione, e che garantisce prodotti unici e di alta qualità.”