Aperta ai mercati globali, l’azienda produttrice di macchine per lo stampaggio del poliuretano fornisce sistemi “chiavi in mano” destinati al 50% al settore calzaturiero e per il restante 50% ad altre tipologie di prodotti. Upgrading e sostenibilità sono le sue parole chiave

Gusberti e Bianchi. Due cognomi si fondono nel 1946, agli albori della Repubblica, per dare vita a una nuova storia imprenditoriale firmata Gus-Bi, azienda produttrice di macchine e impianti per lo stampaggio del poliuretano dove oggi è presente anche la terza generazione della famiglia Bianchi: Irene, laureata in Economia e commercio, da dodici anni in azienda, è responsabile Sales Department nonché consigliera Assomac. Matteo invece, laureato in Ingegneria meccanica, è da tre anni in forza all’ufficio tecnico.

Gusbi nasce dalla visione di due soci accomunati dalla stessa passione ed esperienza nella riparazione e costruzione di macchine per calzature, un mestiere fondamentale per Vigevano, a lungo capitale italiana e anche mondiale della scarpa. “Finita la Guerra – ci racconta Giancarlo Bianchi, figlio maggiore del fondatore Terenzio e da sette anni presidente di Gusbi – mancavano i pezzi di ricambio per i macchinari importati dagli Stati Uniti e dalla Germania. Mio padre ed Emilio Gusberti decisero di avviare un’attività in proprio per sopperire alle impellenti esigenze meccano-calzaturiere del distretto”. Da qui ha inizio il percorso di crescita e innovazione di un’impresa tassello della manifattura italiana.

Lo stabilimento di Vigevano si estende su una superficie di cinquemila metri quadri coperti, suddivisi in due capannoni. Il primo, originale del 1963, accoglie il reparto produzione, il laboratorio, la sala prove e il montaggio; al primo piano gli uffici amministrativo, commerciale, acquisti, post-vendita e al secondo quelli dirigenziali. L’altro, suddiviso in due parti gemelle, ospita l’ufficio tecnico, l’officina delle macchine utensili, un magazzino.

Giancarlo Bianchi, qual è la storia del vostro percorso? Ci racconta qualche aneddoto?

“Nel 1939, all’età di 15 anni, Terenzio Bianchi inizia la sua carriera lavorativa presso un’officina specializzata nella costruzione di macchine per cucire le suole, mentre contemporaneamente frequenta le scuole serali presso l’Istituto Tecnico Roncalli. Spinto dal desiderio di intraprendere un’attività in proprio, nel 1946 fonda la società Gusbi con Emilio Gusberti, avviando la produzione dei primi macchinari per la lavorazione del sottopiede Goodyear. Successivamente, amplia la sua attività dedicandosi alla fabbricazione di macchine vulcanizzatrici per la gomma.

Sempre in quel periodo, Terenzio Bianchi ed Emilio Gusberti, tecnico d’officina, avviano la realizzazione delle prime macchine rotative per lo stampaggio del PVC destinato alla creazione delle scarpe sportive. I macchinari Gusbi già negli anni Cinquanta raggiungono il Giappone, la Cina, il Messico, l’Argentina.

L’incontro con il poliuretano risale invece alla fine degli anni Sessanta. Un giorno si presentò in azienda un noto imprenditore, produttore di suole, con due contenitori di liquidi: aveva bisogno di una macchina rotativa che, inserendo i due componenti (poliolo e isocianato) all’interno di uno stampo, fosse in grado di produrre una suola. Dai primi test avviati a Vienna, il poliuretano era giunto per la prima volta in Italia! Costruimmo per lui due macchinari per lo stampaggio del poliuretano. Era nato un nuovo ‘ramo’ d’azienda, ma mancava sul mercato italiano la materia prima vergine. Grazie alla collaborazione con l’industria chimica avviammo la ricerca della formulazione, procedendo in parallelo con le macchine per la lavorazione del PVC. Queste incominciavano però a essere importate dalla Cina a prezzi bassissimi, mentre il poliuretano era ormai un prodotto ambito. Decidemmo di puntare tutto su quest’ultimo, affrontando le diverse metodologie dei due sistemi di stampaggio, per colata e tramite iniezione. Da allora il poliuretano è diventato il cuore pulsante di Gusbi”.

A quando risale l’ingresso in azienda della seconda generazione Bianchi, composta da Giancarlo e Marco?

“Entrambi con titoli di studio inerenti alla meccanica, io come ingegnere e mio fratello Marco come perito siamo entrati in azienda nel 1980. Nel 1985 Emilio Gusberti decise di cedere la sua quota del 50% alla famiglia Bianchi che acquisisce così il 100% della società. Io fui destinato a seguire la parte commerciale, mio fratello quella tecnica.

Agli inizi degli anni Novanta il settore della calzatura segna un significativo rallentamento, pertanto decidemmo di espandere la nostra sfera di influenza: la tecnologia Gusbi poteva trovare applicazione in tutti i comparti merceologici che impiegano questo tipo di materiale nella realizzazione dei propri prodotti. La partecipazione a fiere mirate ci introduce nei mercati automobilistico e ciclistico, per la produzione rispettivamente di guarnizioni e filtri, e di selle per biciclette. In questo modo siamo riusciti a raggiungere obiettivi di fatturato suddivisi al 50% tra calzaturiero e articoli tecnici”.

Avete mai pensato di portare parte della vostra produzione all’estero?

“Viaggiando molto, avremmo avuto la possibilità di costruire le nostre macchine all’estero, ma ha sempre prevalso la decisione di produrre in Italia servendoci, come principali fornitori per la componentistica pneumatica ed elettronica, della collaborazione di società importanti come le tedesche Festo e Siemens, non perché le imprese italiane fossero o siano meno affidabili, ma perché la ricambistica di tali aziende è distribuita a livello mondiale e l’assistenza è diretta”.

Quale valore aggiunto esprime il vostro servizio di assistenza rispetto alla concorrenza?

“L’azienda fornisce un servizio post-vendita ‘just in time’ che opera in ogni parte del mondo. Abbiamo creato negli anni una rete di agenti Gusbi con attività di assemblaggio, assistenza e deposito di ricambistica dove operano figure professionali formate in Italia dai nostri tecnici e stipendiate da noi. La sede di Delhi copre India, Bangladesh e Nepal, abbiamo un ufficio a Qingdao che segue la Cina, la Corea, il Vietnam e l’Indonesia. E poi ancora siamo presenti in Brasile e nello stato del Maine per servire gli USA e il Messico, un mercato molto importante sotto l’aspetto dei filtri per l’automotive oltre che per la calzatura di sicurezza. Abbiamo un agente in Polonia, uno dei primi paesi europei a produrre calzature di volume e automotive dotato di infrastrutture e di monodopera qualificata.

Conosciamo sempre il termometro della situazione perché qualsiasi intervento di assistenza, di modifica, ogni richiesta di ricambi, offerta di macchine passano dalla nostra sede di Vigevano. Utilizziamo un unico indirizzo e-mail che consente a tutto lo staff contemporaneamente di avere una visione complessiva dei processi aziendali, e al personale direttamente coinvolto nella risoluzione di un problema di intervenire in modo sinergico e tempestivo”.

Irene Bianchi, l’innovazione continua dei materiali dedicati alla moda e alla sicurezza richiede spesso un ripensamento progettuale dei macchinari di produzione. Quale ruolo riveste in Gusbi il settore ricerca e sviluppo?

“Lavorando su commessa, i nostri impianti industriali per lo stampaggio del poliuretano vengono configurati su misura delle singole esigenze di prodotto, di produttività, di budget, ma anche banalmente di colore dei macchinari e di spazi a disposizione per ospitarli. Questo li rende passibili di perfezionamento continuo. L’innovazione di prodotto e di processo è all’ordine del giorno nella nostra azienda, per ogni progetto si decide cosa si può e si deve fare ancora per migliorare, step by step si aggiungono dettagli utili e soluzioni di upgrading in un dialogo continuo con clienti e fornitori. Il poliuretano stesso è un materiale di grande versatilità sempre passibile di miglioramento, per esempio in materia di leggerezza e tenuta del colore all’esposizione dei raggi ultravioletti.

Oltre a implementare da più di dieci anni l’automazione secondo i principi dell’Industria 4.0, in base al nuovo piano ‘Transizione 5.0’ stiamo portando avanti progetti di ricerca sul recupero dell’energia, con l’obiettivo intrapreso da tempo di fornire soluzioni che pongano al centro del processo produttivo la riduzione dei consumi.

I nostri macchinari richiedono un’esperienza non solo a livello meccanico ed elettrico/elettronico, ma anche chimico. È la macchina infatti che si adatta alle richieste del poliuretano e non viceversa. Settiamo il macchinario in base alla scheda tecnica fornita dall’azienda chimica scelta dal cliente, instaurando una vera e propria sinergia tra macchina e prodotto chimico”.

A che punto siete con gli obiettivi di sviluppo sostenibile?

“In qualità di produttori di macchine per lo stampaggio del poliuretano, cerchiamo di fare sistema con quelle aziende chimiche di materie prime e additivi per la produzione di poliuretano che applicano i criteri di sostenibilità.

Per migliorare l’ambiente lavorativo siamo attenti a non usare sostanze nocive. Per esempio, per il lavaggio della testa di miscelazione utilizziamo acqua al posto del solvente. Negli ultimi anni è cresciuto l’interesse verso la produzione di suole in poliuretano riciclato: noi siamo pronti per fornire al riguardo un prodotto tecnologicamente avanzato anche in chiave 5.0, ma in questo momento non vediamo da parte dei clienti una propensione all’investimento”.

Quali novità presenterete al Simac Tanning Tech alla sua 50esima edizione?

“Saremo pronti con un impianto destinato a un cliente del settore delle selle che forniremo già dotato di quei dispositivi per il recupero dell’energia di cui parlavo prima. Punteremo sulla lavorazione del poliuretano riciclato, sperando che l’interesse già dimostrato dai clienti si trasformi in investimenti sui macchinari. Siamo un’azienda sempre in evoluzione: al Simac porteremo ulteriori miglioramenti delle prestazioni del prodotto software, in particolare per la tracciabilità”.

Come procede la vostra collaborazione con Autec Automation?

“Siamo un partner consolidato, quasi un unico cuore con l’azienda toscana per la robotica. Autec fornisce l’intera linea di automazione studiata e progettata sulle nostre macchine sia nel settore della calzatura sia in quello dei filtri per l’automotive dove ci rapportiamo in genere con multinazionali dalle filiali in tutto il mondo. In questo modo siamo in grado di soddisfare, con un prodotto all’avanguardia e di altissima qualità, anche quel target di mercato che necessita di una completa automatizzazione. La macchina per la produzione di selle, per esempio, sarà dotata di due robot per la spruzzatura automatica di un agente distaccante sulla superficie dello stampo. L’adozione dell’automazione, specialmente nel settore calzaturiero, dipende dalla segmentazione geografica del mercato. Tuttavia il 90% delle nostre macchine adotta ormai un sistema robotico: una strada obbligata se la sfida è quella di riuscire a fornire soluzioni capaci di restituire produttività, efficienza, flessibilità, riduzione degli scarti e quindi competitività ai nostri clienti”.

E il servizio di noleggio macchine?

“Abbiamo tre macchine laboratorio in vendita che possiamo anche dare in affitto per avviare la produzione in attesa della consegna del nuovo macchinario o di un investimento futuro relativo a un impianto customizzato sulle proprie esigenze”.

Quali difficoltà incontrate nel reperire le figure professionali di cui avete bisogno?

“La formazione dei giovani alle professioni richieste è una vera emergenza. Seppure ci sia una crisi del mercato del settore siamo in difficoltà nel reperire forza lavoro disposta a entrare in fabbrica, anche a fronte delle possibilità di crescita, di viaggiare, di ricevere stipendi maggiori rispetto alla media. I social media non ci aiutano a comunicare la nostra realtà, non ci sono pagine legate al mondo meccanico e dell’industria perché l’argomento non è d’interesse. E non esiste una scuola secondaria di secondo grado che prepari per esempio i progettisti di software per i PLC, nonostante l’elettronica al giorno d’oggi sia alla base di qualsiasi dispositivo tecnologico”.

Da sinistra / From the left, Davide Spessa, Irene Bianchi, Matteo Bianchi, Alberto Buffonini ed Emiliano Terreni

Una veduta aerea dello stabilimento

Il reparto produttivo e lo staff Gusbi

Il poliuretano riciclato processato dalle macchine Gusbi

Laboratorio, sala prove e montaggio

Profili di vendita con requisiti tecnici

Emiliano Terreni lavora in Gusbi dal 1994, Alberto Buffonini, marito di Irene, dal 2016. Due figure tecnico-commerciali che ogni giorno mettono la loro professionalità e la loro passione a disposizione dei clienti, contribuendo al successo e alla crescita dell’azienda. Solo attraverso un lavoro di squadra si arriva a una soluzione vincente.

Emiliano Terreni, ci racconti la sua storia.

“Classe 1971, sono stato assunto in Gusbi nel 1994 dopo essermi diplomato in ragioneria e aver svolto il servizio di leva. Giancarlo è anche un amico di famiglia, ai tempi l’azienda cercava un tecnico da inserire nell’organico e io ero un grande appassionato di meccanica. Ho iniziato dalla base montando i portastampi per poi passare gradualmente alle fasi di installazione, collaudo e messa a punto dell’intera gamma di macchinari Gusbi. Seguivo il laboratorio con il nonno di Irene e papà di Giancarlo e Marco. Terenzio mi ha insegnato tutto sul poliuretano. Oggi sono ancora qui e mi occupo sia della parte commerciale sia di quella tecnica come responsabile di laboratorio, con un’esperienza a 360 gradi. Un plus finalizzato a comprendere le sfide e le esigenze del cliente, supportandolo nel post-vendita e affiancandolo nella risoluzione dei problemi. Il settore filtri rispetto al calzaturiero richiede un approccio più articolato e impegnativo, ma anche più stimolante”.

Alberto Buffonini, qual è il suo background?

“Sono arrivato in Gusbi otto anni fa dal settore terziario, dopo aver lavorato per diverse compagnie aeree e partecipato alla fase di startup del comparto alta velocità di NTV (Italo). Poi, quando io e Irene non eravamo ancora sposati, Giancarlo mi ha chiesto se ero disponibile a viaggiare al suo posto per partecipare alle fiere di settore. Sono laureato in lingue, un requisito fondamentale per un’azienda che commercia molto con l’estero. Al tempo stesso collaboro per la PU Tech, una società creata da Gusbi e Autec per investire sul settore commerciale”.

Secondo lei, come è cambiato negli anni l’approccio commerciale?

“È molto cambiato rispetto alla vecchia scuola, quando il commerciale era disposto a dire sempre di sì pur di vendere. Essere accondiscendenti e poi rimangiarsi la parola nel tempo è controproducente e non è indice di professionalità. Oggi l’acquirente apprezza un approccio umano onesto e sincero, chiede trasparenza non solo riguardo alle prestazioni raggiungibili dal prodotto, ma anche in materia di tempi di consegna. La differenza è percepibile perfino nell’abbigliamento adottato, ora preferibilmente più casual, ma riconoscibile. Giacca e cravatta spesso intimoriscono e rendono più difficile il contatto.

I competitor sono tanti, italiani e non, ma noi abbiamo le spalle larghe, siamo forti grazie a una grande storia di impegno e valori concreti che merita di essere raccontata e che coinvolge tutti gli attori, dipendenti, dirigenti e ovviamente clienti”.

Emiliano, quanto è importante per voi partecipare alle fiere di settore?

“Noi crediamo nella fiera e partecipiamo alle diverse rassegne di settore, un’ottima opportunità per incrementare la visibilità e farsi conoscere dai potenziali clienti, ma anche un modo efficace per curare la propria identità. Con la partecipazione al Simac, seppure si tratti di un evento dedicato al comparto delle macchine per la calzatura, abbiamo comunque l’opportunità di agganciare altri settori legati al poliuretano. Soprattutto quando ancora non si ha dimestichezza con una nazione, il principale punto di riferimento è la fiera, il luogo dove si stabiliscono i primi contatti per poi proseguire con una conoscenza più approfondita e visite mirate”.

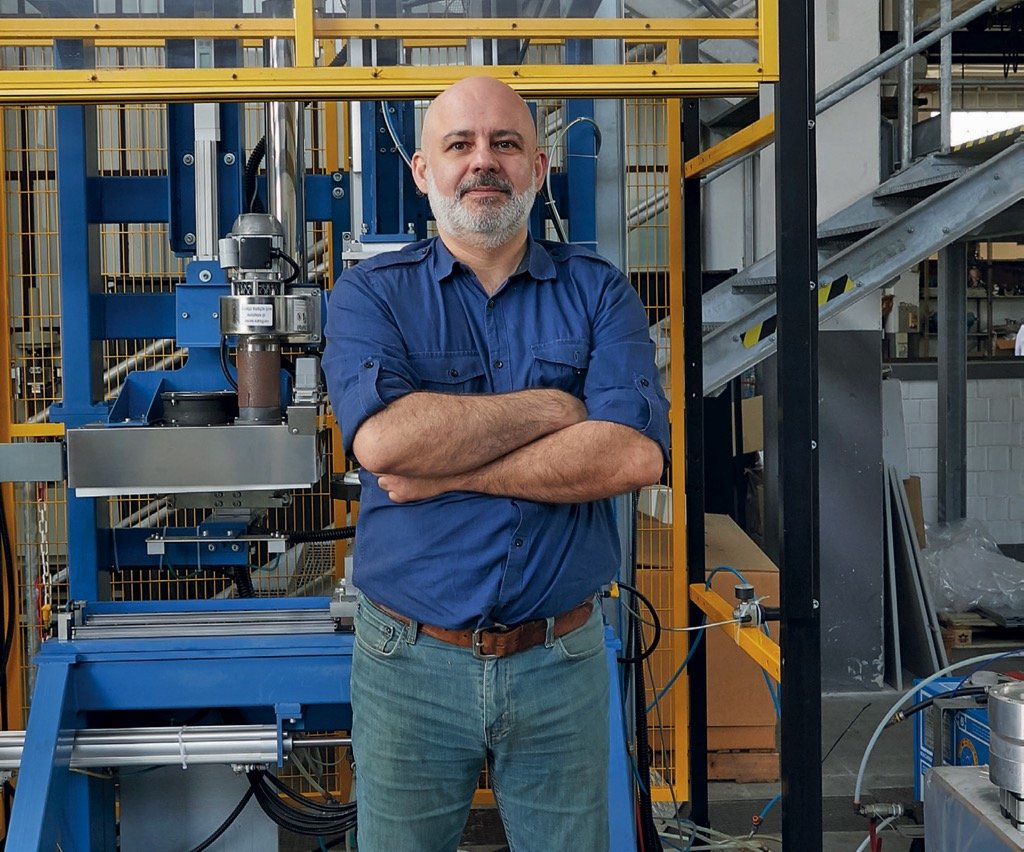

Emiliano Terreni

Alberto Buffonini

Missione installazioni e Post-vendita

Adora il suo lavoro, crede nella precisione senza compromessi, è attento a ogni singolo dettaglio. Finché il cliente non è soddisfatto, lui non se ne va. Davide Spessa è il trasfertista di Gusbi. Una figura la cui prestazione è, per sua natura, itinerante e per la quale si può dire che non vi sia neppure un abituale luogo di lavoro.

Davide Spessa, qual è il suo legame con Gusbi?

“Ho 41 anni e lavoro in Gusbi da 15, con esperienze antecedenti sempre nel settore della calzatura. Gestivo con mio padre una piccola attività di revisioni in ambito meccano- calzaturiero. Una volta chiusa, avendo già instaurato precedenti contatti con Giancarlo, ho accettato di collaborare con lui ed eccomi ancora qui”.

Quali sono i motivi che la portano a essere così soddisfatto del proprio lavoro?

“Il mio lavoro mi appassiona perché è divertente, mi consente di incontrare tante persone, di acquisire molta esperienza. Viaggiare mi ha cambiato la vita, mi ha dato l’opportunità di conoscere diverse realtà. La mia attività a volte risulta più semplice altre più complicata, dipende dal luogo e dalla commessa, però in genere mi procura grandi soddisfazioni. Devo sapermi interfacciare con persone di varie parti del mondo dalle abitudini diverse e, a seconda delle dimensioni delle aziende, a volte direttamente con i responsabili, altre con operai dai differenti livelli di preparazione.

Mi occupo della fase di montaggio della macchina una volta arrivata a destinazione, dei test, dei training fino alla messa in produzione. Occorre molta pazienza. Servono in media due/tre settimane di trasferta per completare il lavoro, tuttavia la relazione col committente prosegue nel tempo al fine di ottimizzare l’uso e la conoscenza della macchina. Come nella vita normale, con alcuni clienti si instaura un rapporto umano destinato a durare. Sono sempre in viaggio, è un caso che oggi mi troviate in azienda! Quest’anno sono già stato in Messico, poi in Argentina, in Vietnam, in Cina, in India, in Tunisia e prossimamente ritornerò in Tunisia. Ecco perché è così difficile reperire trasfertisti, un problema per noi e per le altre realtà aziendali di Vigevano. Invece, una volta superata la reticenza, ben presto ci si rende conto dell’arricchimento personale e della soddisfazione che si prova quando la macchina dove ‘ci hai messo del tuo’ incomincia a funzionare”.

Davide Spessa

The new leverage of the technical office

Matteo Bianchi, terza generazione, è il figlio di Marco e il cugino di Irene. Ha studiato Ingegneria meccanica al Politecnico di Milano e dopo la laurea magistrale conseguita nell’aprile del 2022 è entrato in Gusbi. In un primo momento aveva valutato la possibilità di un’esperienza all’estero, ma poi l’ingresso nell’attività di famiglia, respirata fin da piccolo, è stato naturale.

Matteo Bianchi, cosa significa portare avanti una tradizione di famiglia?

“Significa imparare a lavorare in azienda, a comprenderne le dinamiche e le potenzialità. Significa poter maturare un’esperienza formativa a 360 gradi. Ho iniziato a gennaio 2022 con un part-time perché stavo finendo di scrivere la tesi in inglese su un argomento relativo agli effetti dei trattamenti termici sul comportamento degli acciai speciali. Una volta laureato, ho proseguito a tempo pieno, incominciando a lavorare come disegnatore meccanico. Ho accompagnato Davide in alcune delle sue trasferte all’estero per rendermi conto di come avviene la posa in opera e il processo di lavorazione delle nostre macchine. Un’esperienza fondamentale non solo per comprenderne il funzionamento ed eventuali errori di progettazione, ma anche per conoscere realtà molto distanti dalla nostra e crescere a livello personale. I percorsi di studio intrapresi dalla terza generazione (attendiamo anche l’ingresso di Benedetta, mia sorella, non appena avrà conseguito la laurea in Economia aziendale con indirizzo in gestione d’impresa) sono allineati e coerenti con le esigenze dell’azienda. Il confronto continuo con l’esperienza di coloro che lavorano in Gusbi vale più del nostro cognome, come sostiene Irene. La passione certo non manca. Insomma, siamo qua per andare avanti”.

Matteo Bianchi e l’ufficio tecnico